Terugkoelruimte voor food productie bedrijf

Een voedingsproducent van sauzen wilde graag de productiecapaciteit verhogen. De geproduceerde saus moet binnen een korte tijd terug gekoeld worden. In eerste instantie wilde het bedrijf voor een shockvriezer gaan.

Na bezoek op locatie werd een nog beter alternatief gevonden om:

✔️ Snel op te schalen met een tijdelijke terugkoelruimte

✔️ Extra praktische capaciteit op eigen locatie

✔️ Sauzen snel gecontroleerd terugkoelen

✔️ Kwaliteit en houdbaarheid te waarborgen

Oplossing

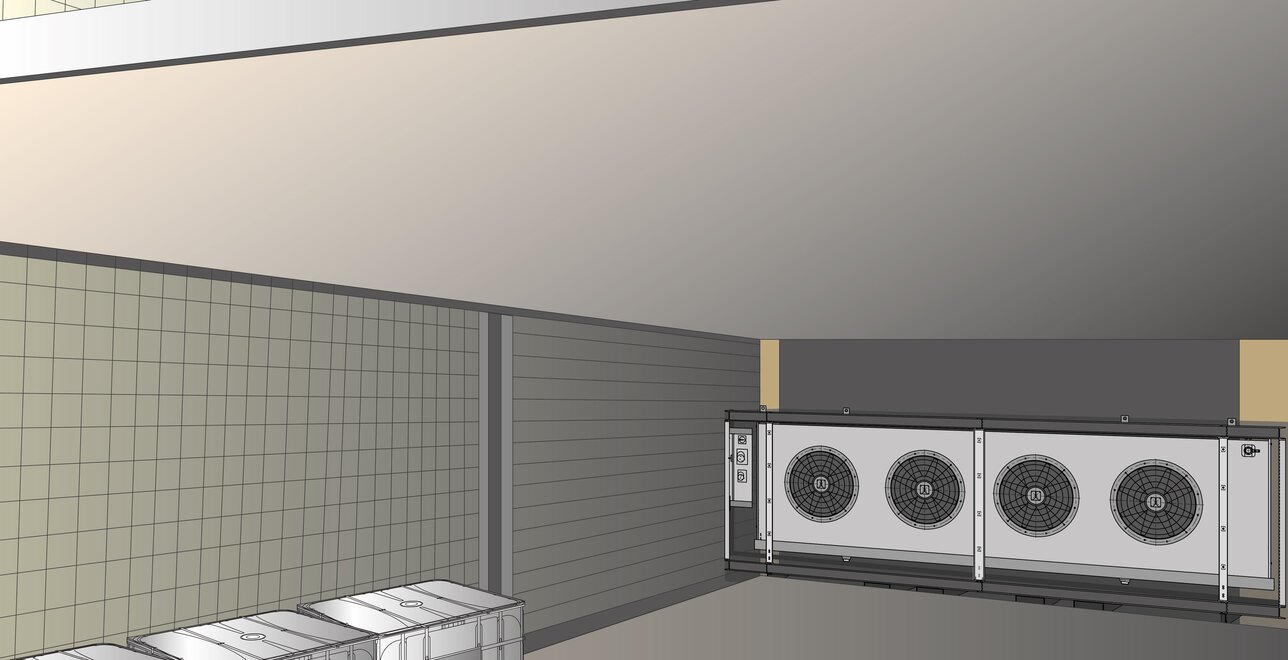

Na overleg met de Account Manager van Coolworld bleek niet een shockvriezer maar een LU05L airhandler (52.000 m3/u) samen met een CZ10 chiller de beste keuze. De klant bouwde met sandwichpanelen inpandig een ruimte met verlaagd plafond.

In deze terugkoelruimte staat de airhandler aangesloten op een buiten geplaatse chiller. Pallets met emmers of IBC’s (Intermediate Bulk Containers) worden voor de airhandler geplaatst om de producten zo snel mogelijk terug te koelen van +50 °C naar +5 °C.

Voordelen

De grootste voordelen van deze oplossing t.o.v. een externe terugkoelcel zijn:

✔️Werkgemak en snelheid.

Producten eenvoudig inpandig met heftruck te verplaatsen, geen verplaatsing nodig naar een buitenruimte.

✔️Huren als snelste manier om de productie op te schalen.

Coolworld leverde binnen enkele dagen. Binnen no-time werd de productie opgeschaald.

✔️Alternatief voor een grote investering.

Aanschaf van een eigen installatie zou een (te) grote investering zijn op korte termijn.

Opschalen van het productieproces zou langer op zich hebben laten wachten.